当前位置:

X-MOL 学术

›

Org. Process Res. Dev.

›

论文详情

Our official English website, www.x-mol.net, welcomes your

feedback! (Note: you will need to create a separate account there.)

Derisking Crystallization Process Development and Scale-Up Using a Complementary, “Quick and Dirty” Digital Design

Organic Process Research & Development ( IF 3.1 ) Pub Date : 2024-10-03 , DOI: 10.1021/acs.oprd.4c00199 Ákos Borsos, Csaba Hámori, Emőke Szilágyi, András Spaits, Ferenc Farkas, László Százdi, Katalin Kátainé Fadgyas, Balázs Volk, Botond Szilágyi

Organic Process Research & Development ( IF 3.1 ) Pub Date : 2024-10-03 , DOI: 10.1021/acs.oprd.4c00199 Ákos Borsos, Csaba Hámori, Emőke Szilágyi, András Spaits, Ferenc Farkas, László Százdi, Katalin Kátainé Fadgyas, Balázs Volk, Botond Szilágyi

|

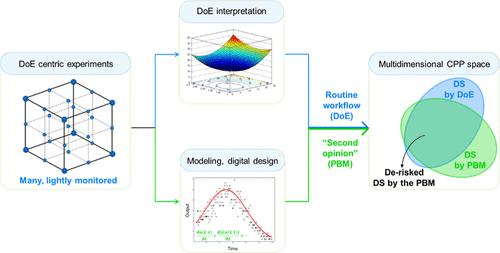

Despite the spread of digital (model and AI-based) techniques, the industry-standard pharmaceutical crystallization design and scale-up is still based on experiments’ design (DoE). Many orthogonally designed and usually relatively lightly monitored experiments are performed as a part of it. The final design/scale-up is inherently truncated by experimental and statistical modeling errors and assumptions, compromising the reliability of the calculated design space (DS). This study proposes to apply process modeling in a complementary way: utilize the experiments from the DoE to calibrate an application-driven model, quantify its accuracy, and use it─in parallel with the statistical interpretation of the DoE─to design the process. Both the DoE and model-based DS determination involve workflow-specific assumptions, simplifications, and errors, but the overlap between the independent results may be considered a derisked DS. We demonstrate this workflow on the design of a fed-batch salting-out crystallization for a commercial active pharmaceutical ingredient (API). The model was identified based on product particle size distribution data of a DoE set from a small-scale reactor (0.25 L) and a manufacturing batch (ca. 4000 L). Although reactors with intermediate volumes are also generally applied as a part of scale-up, included in the presented case study, those were not included in the model development and verification. The kinetic equations were taken from our previously developed cooling crystallization model of the same API. After calibration and accuracy evaluation, the critical process parameters were determined using interpretable machine learning via Shapley diagrams, and the DS was mapped and visualized using Monte Carlo sampling-based simulations. The DS was validated for 0.25 L experiments. The model-based DS was somewhat narrower than the DoE-based DS on a small scale. The DS determined for plant-scale crystallization can guide the manufacturing-scale process design and operation. The extrapolation capabilities of the model were stressed by external validation by defining and validating experimentally the DS for a 1 L crystallization. These results indicate that models developed in this application-centric way can enhance the robustness of the processes, and the modeling branch does not add any risk. In the worst-case scenario, if the modeling fails, one still has the results from the traditional design approach.

中文翻译:

使用互补的“快速而肮脏”的数字设计降低结晶工艺开发和放大生产风险

尽管数字(基于模型和 AI)技术得到了普及,但行业标准的药物结晶设计和放大仍然基于实验设计 (DoE)。许多正交设计且通常相对较少监控的实验作为其中的一部分进行。最终的设计/放大本质上会被实验和统计建模错误和假设所截断,从而影响计算设计空间 (DS) 的可靠性。本研究建议以互补的方式应用过程建模:利用 DoE 中的实验来校准应用程序驱动的模型,量化其准确性,并将其与 DoE 的统计解释并行使用来设计过程。DoE 和基于模型的 DS 确定都涉及特定于工作流程的假设、简化和错误,但独立结果之间的重叠可能被视为去风险的 DS。我们在商业活性药物成分 (API) 的补料分批盐析结晶设计中演示了该工作流程。该模型是根据小型反应器 (0.25 L) 和生产批次 (约 4000 L) 的 DoE 集的产品粒度分布数据确定的。尽管具有中等体积的反应器通常也作为放大的一部分应用,包括在所介绍的案例研究中,但这些反应器并未包含在模型开发和验证中。动力学方程取自我们之前开发的相同 API 的冷却结晶模型。在校准和精度评估之后,通过 Shapley 图使用可解释的机器学习确定关键过程参数,并使用基于 Monte Carlo 采样的模拟对 DS 进行映射和可视化。 DS 已针对 0.25 L 实验进行了验证。在小范围内,基于模型的 DS 比基于 DoE 的 DS 要窄一些。为工厂规模结晶确定的 DS 可以指导生产规模的工艺设计和操作。通过实验定义和验证 1 L 结晶的 DS,通过外部验证来强调模型的外推能力。这些结果表明,以这种以应用程序为中心的方式开发的模型可以提高流程的稳健性,并且建模分支不会增加任何风险。在最坏的情况下,如果建模失败,人们仍然可以获得传统设计方法的结果。

更新日期:2024-10-03

中文翻译:

使用互补的“快速而肮脏”的数字设计降低结晶工艺开发和放大生产风险

尽管数字(基于模型和 AI)技术得到了普及,但行业标准的药物结晶设计和放大仍然基于实验设计 (DoE)。许多正交设计且通常相对较少监控的实验作为其中的一部分进行。最终的设计/放大本质上会被实验和统计建模错误和假设所截断,从而影响计算设计空间 (DS) 的可靠性。本研究建议以互补的方式应用过程建模:利用 DoE 中的实验来校准应用程序驱动的模型,量化其准确性,并将其与 DoE 的统计解释并行使用来设计过程。DoE 和基于模型的 DS 确定都涉及特定于工作流程的假设、简化和错误,但独立结果之间的重叠可能被视为去风险的 DS。我们在商业活性药物成分 (API) 的补料分批盐析结晶设计中演示了该工作流程。该模型是根据小型反应器 (0.25 L) 和生产批次 (约 4000 L) 的 DoE 集的产品粒度分布数据确定的。尽管具有中等体积的反应器通常也作为放大的一部分应用,包括在所介绍的案例研究中,但这些反应器并未包含在模型开发和验证中。动力学方程取自我们之前开发的相同 API 的冷却结晶模型。在校准和精度评估之后,通过 Shapley 图使用可解释的机器学习确定关键过程参数,并使用基于 Monte Carlo 采样的模拟对 DS 进行映射和可视化。 DS 已针对 0.25 L 实验进行了验证。在小范围内,基于模型的 DS 比基于 DoE 的 DS 要窄一些。为工厂规模结晶确定的 DS 可以指导生产规模的工艺设计和操作。通过实验定义和验证 1 L 结晶的 DS,通过外部验证来强调模型的外推能力。这些结果表明,以这种以应用程序为中心的方式开发的模型可以提高流程的稳健性,并且建模分支不会增加任何风险。在最坏的情况下,如果建模失败,人们仍然可以获得传统设计方法的结果。

京公网安备 11010802027423号

京公网安备 11010802027423号