当前位置:

X-MOL 学术

›

Powder Technol.

›

论文详情

Our official English website, www.x-mol.net, welcomes your

feedback! (Note: you will need to create a separate account there.)

Effect of limestone and dolomite flux on the quality of pellets using high LOI iron ore

Powder Technology ( IF 4.5 ) Pub Date : 2021-02-01 , DOI: 10.1016/j.powtec.2020.10.063

Pallishree Prusti , Kashinath Barik , Nilima Dash , S.K. Biswal , B.C. Meikap

Powder Technology ( IF 4.5 ) Pub Date : 2021-02-01 , DOI: 10.1016/j.powtec.2020.10.063

Pallishree Prusti , Kashinath Barik , Nilima Dash , S.K. Biswal , B.C. Meikap

|

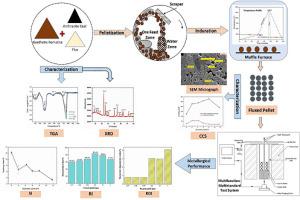

Abstract Owing to the depletion of high-grade iron ore quality, many steel plants over the world are now using pellets after beneficiation of low grade ores as blast furnace feed. For the effective utilization of low-grade iron ore resources (59–62% Fe) with high loss of ignition (LOI), mineralogical characteristics play the vital role to improve the process efficiency. The present work illustrates the effect of limestone and dolomite as flux material in pelletization of an Indian goethetic-hematite iron ore with 59.75% Fe, 4.52% SiO2, 3.84% Al2O3, and 4.85% LOI. As per mineralogical analysis, this ore contains 30.11% goethite and 9.71% kaolinite, which contribute major LOI of the sample. The self-binding properties of the ore ensured the complete elimination of an external binder due to the presence of kaolinite. LOI of the ore indeed affected the quality of indurated pellets by cracking, which might be the reason for the degradation of pellet quality. Concurrently, the same LOI enhanced the pellet quality when suitable fluxes were added. Limestone, dolomite, and their combinations were used as fluxing agent. The effects of CaO and MgO for the improvement of inherent pellet properties were evaluated through the physical, mineralogical, thermal, chemical, and metallurgical properties of the fluxed pellet using different analytical techniques, i.e., Thermogravimetric Analysis (TGA), X-ray diffraction, Stereomicroscopy, Optical Microscopy, Field Emission Scanning Electron Microscopy, and Wavelength Dispersive Microscopy with Electron Microprobe. TGA results indicated the thermal decomposition of goethite, kaolinite, and fluxes at different temperatures. With the addition of dolomite and limestone in the pellet feed material, CCS (Cold Compressive Strength/kg.pellet−1), RI (Reducibility Index/%), RDI (Reduction Degradation Index/%), SI (Swelling Index/%) and porosity could be improved. Due to the loss of mass in flux materials, by increasing the MgO content, it is possible to reduce swelling index and increase the pellet porosity. Simultaneously, the strength of the pellet increases because of slag formation in the form of calcium/magnesium aluminum silicate. The physical and metallurgical properties, i.e., CCS, porosity, SI, RDI, and RI of the fluxed pellets were optimized. At particular ratio of limestone and dolomite, synergistic effect was observed with respect to pellet characteristics.

中文翻译:

石灰石和白云石熔剂对高LOI铁矿球团质量的影响

摘要 由于高品位铁矿石质量的枯竭,目前世界上许多钢铁厂都采用低品位矿石选矿后的球团矿作为高炉进料。为了有效利用具有高烧失量 (LOI) 的低品位铁矿石资源 (59-62% Fe),矿物学特征对提高工艺效率起着至关重要的作用。目前的工作说明了石灰石和白云石作为熔剂在对含有 59.75% Fe、4.52% SiO2、3.84% Al2O3 和 4.85% LOI 的印度铁矿赤铁矿进行球团化时的效果。根据矿物学分析,该矿石包含 30.11% 的针铁矿和 9.71% 的高岭石,这对样品的主要 LOI 有贡献。由于高岭石的存在,矿石的自粘合特性确保完全消除外部粘合剂。矿石的 LOI 确实通过开裂影响了硬化球团的质量,这可能是球团质量下降的原因。同时,当添加合适的助熔剂时,相同的 LOI 提高了球团质量。石灰石、白云石及其组合用作助熔剂。使用不同的分析技术,即热重分析 (TGA)、X 射线衍射、立体显微镜、光学显微镜、场发射扫描电子显微镜和带电子微探针的波长色散显微镜。TGA 结果表明针铁矿、高岭石和熔剂在不同温度下的热分解。在颗粒饲料中加入白云石和石灰石后,CCS(冷压强度/kg.pellet−1)、RI(还原指数/%)、RDI(还原降解指数/%)、SI(溶胀指数/%)和孔隙率可以得到改善。由于助焊剂材料的质量损失,通过增加MgO含量,可以降低溶胀指数并增加球团孔隙率。同时,由于形成钙/镁铝硅酸盐形式的炉渣,球团的强度增加。优化了熔剂球团的物理和冶金性能,即 CCS、孔隙率、SI、RDI 和 RI。在石灰石和白云石的特定比例下,观察到球团特性的协同效应。颗粒-1)、RI(还原指数/%)、RDI(还原降解指数/%)、SI(溶胀指数/%)和孔隙率可以得到改善。由于助焊剂材料的质量损失,通过增加MgO含量,可以降低溶胀指数并增加球团孔隙率。同时,由于形成钙/镁铝硅酸盐形式的炉渣,球团的强度增加。优化了熔剂球团的物理和冶金性能,即 CCS、孔隙率、SI、RDI 和 RI。在石灰石和白云石的特定比例下,观察到球团特性的协同效应。颗粒-1)、RI(还原指数/%)、RDI(还原降解指数/%)、SI(溶胀指数/%)和孔隙率可以得到改善。由于助焊剂材料的质量损失,通过增加MgO含量,可以降低溶胀指数并增加球团孔隙率。同时,由于形成钙/镁铝硅酸盐形式的炉渣,球团的强度增加。优化了熔剂球团的物理和冶金性能,即 CCS、孔隙率、SI、RDI 和 RI。在石灰石和白云石的特定比例下,观察到球团特性的协同效应。可以降低溶胀指数并增加颗粒孔隙率。同时,由于形成钙/镁铝硅酸盐形式的炉渣,球团的强度增加。优化了熔剂球团的物理和冶金性能,即 CCS、孔隙率、SI、RDI 和 RI。在石灰石和白云石的特定比例下,观察到球团特性的协同效应。可以降低溶胀指数并增加颗粒孔隙率。同时,由于形成钙/镁铝硅酸盐形式的炉渣,球团的强度增加。优化了熔剂球团的物理和冶金性能,即 CCS、孔隙率、SI、RDI 和 RI。在石灰石和白云石的特定比例下,观察到球团特性的协同效应。

更新日期:2021-02-01

中文翻译:

石灰石和白云石熔剂对高LOI铁矿球团质量的影响

摘要 由于高品位铁矿石质量的枯竭,目前世界上许多钢铁厂都采用低品位矿石选矿后的球团矿作为高炉进料。为了有效利用具有高烧失量 (LOI) 的低品位铁矿石资源 (59-62% Fe),矿物学特征对提高工艺效率起着至关重要的作用。目前的工作说明了石灰石和白云石作为熔剂在对含有 59.75% Fe、4.52% SiO2、3.84% Al2O3 和 4.85% LOI 的印度铁矿赤铁矿进行球团化时的效果。根据矿物学分析,该矿石包含 30.11% 的针铁矿和 9.71% 的高岭石,这对样品的主要 LOI 有贡献。由于高岭石的存在,矿石的自粘合特性确保完全消除外部粘合剂。矿石的 LOI 确实通过开裂影响了硬化球团的质量,这可能是球团质量下降的原因。同时,当添加合适的助熔剂时,相同的 LOI 提高了球团质量。石灰石、白云石及其组合用作助熔剂。使用不同的分析技术,即热重分析 (TGA)、X 射线衍射、立体显微镜、光学显微镜、场发射扫描电子显微镜和带电子微探针的波长色散显微镜。TGA 结果表明针铁矿、高岭石和熔剂在不同温度下的热分解。在颗粒饲料中加入白云石和石灰石后,CCS(冷压强度/kg.pellet−1)、RI(还原指数/%)、RDI(还原降解指数/%)、SI(溶胀指数/%)和孔隙率可以得到改善。由于助焊剂材料的质量损失,通过增加MgO含量,可以降低溶胀指数并增加球团孔隙率。同时,由于形成钙/镁铝硅酸盐形式的炉渣,球团的强度增加。优化了熔剂球团的物理和冶金性能,即 CCS、孔隙率、SI、RDI 和 RI。在石灰石和白云石的特定比例下,观察到球团特性的协同效应。颗粒-1)、RI(还原指数/%)、RDI(还原降解指数/%)、SI(溶胀指数/%)和孔隙率可以得到改善。由于助焊剂材料的质量损失,通过增加MgO含量,可以降低溶胀指数并增加球团孔隙率。同时,由于形成钙/镁铝硅酸盐形式的炉渣,球团的强度增加。优化了熔剂球团的物理和冶金性能,即 CCS、孔隙率、SI、RDI 和 RI。在石灰石和白云石的特定比例下,观察到球团特性的协同效应。颗粒-1)、RI(还原指数/%)、RDI(还原降解指数/%)、SI(溶胀指数/%)和孔隙率可以得到改善。由于助焊剂材料的质量损失,通过增加MgO含量,可以降低溶胀指数并增加球团孔隙率。同时,由于形成钙/镁铝硅酸盐形式的炉渣,球团的强度增加。优化了熔剂球团的物理和冶金性能,即 CCS、孔隙率、SI、RDI 和 RI。在石灰石和白云石的特定比例下,观察到球团特性的协同效应。可以降低溶胀指数并增加颗粒孔隙率。同时,由于形成钙/镁铝硅酸盐形式的炉渣,球团的强度增加。优化了熔剂球团的物理和冶金性能,即 CCS、孔隙率、SI、RDI 和 RI。在石灰石和白云石的特定比例下,观察到球团特性的协同效应。可以降低溶胀指数并增加颗粒孔隙率。同时,由于形成钙/镁铝硅酸盐形式的炉渣,球团的强度增加。优化了熔剂球团的物理和冶金性能,即 CCS、孔隙率、SI、RDI 和 RI。在石灰石和白云石的特定比例下,观察到球团特性的协同效应。

京公网安备 11010802027423号

京公网安备 11010802027423号