IJMSD | 西南交通大学吴圣川研究员等:系统动力学与结构强度学融合的高速磁浮列车摆杆振动疲劳寿命评估

本文来源于Int J Mech Syst Dyn,欢迎浏览!

准确解析服役载荷是评估高速磁浮列车关键承载部件结构强度和疲劳寿命的关键,但对于尚处于研发阶段的超高速磁浮列车,国内外均普遍缺乏相关的运营经验、测试数据和设计标准。随着系统动力学的发展,多体动力学仿真现已成为分析磁浮列车振动响应和服役载荷的重要研究手段。因此,探索基于系统动力学的动态载荷分析、结构强度校核和振动疲劳寿命评估方法对于高速磁浮列车关键承载部件,尤其是现阶段缺乏在线测试数据的时速600公里及以上速度等级超高速磁浮列车的研发设计和运行安全尤为重要。

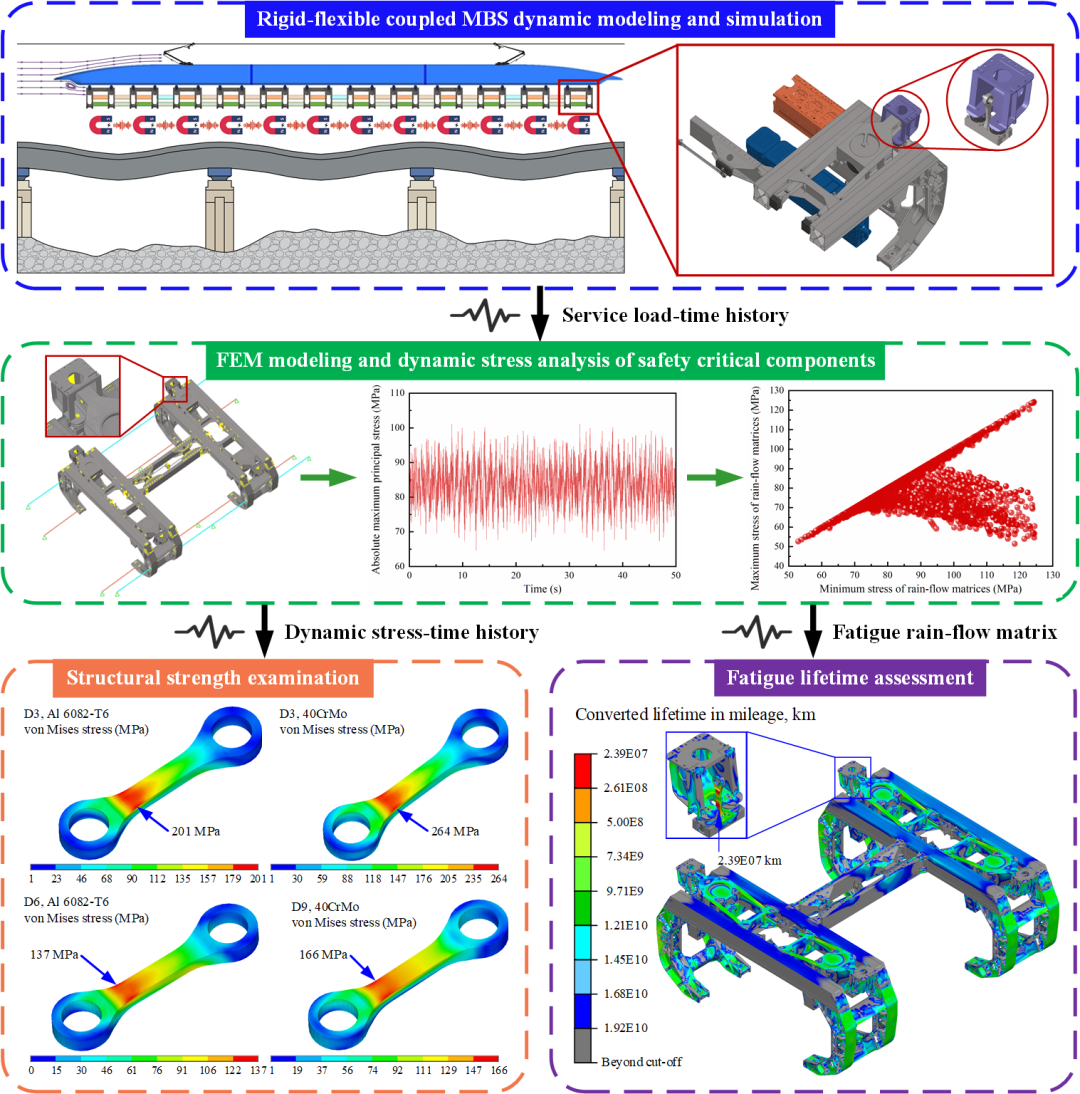

西南交通大学吴圣川研究员、吴兴文副教授和刘建新教授团队,在《国际机械系统动力学学报(英文)》(International Journal of Mechanical System Dynamics, IJMSD)发表“系统动力学与结构强度学融合的高速磁浮列车摆杆振动疲劳寿命评估”研究论文。该文通过系统动力学和有限元法,研究了基于系统动力学的高速磁浮列车关键承载部件结构强度和振动疲劳寿命评估方法。以高速磁浮列车摆杆为例,利用高速磁浮列车刚-柔耦合多体系统动力学仿真模型分别分析了11种超常载荷工况和9种疲劳载荷工况条件下作用于摆杆的极限设计载荷和疲劳载荷谱;分析了摆杆在11种超常载荷工况作用下的应力状态,校核了6082-T6铝合金和40CrMo合金钢两种材质摆杆的结构强度;评估了9种疲劳载荷工况作用下悬浮架的疲劳寿命,识别了临界安全部件和位置;在此基础上,通过将线路条件、仿真工况、服役载荷与摆杆的疲劳寿命相关联,研究了影响摆杆疲劳寿命的关键因素。研究发现,在11种超常载荷工况作用下,6082-T6铝合金和40CrMo合金钢两种材质摆杆结构强度的最小安全系数分别为1.33和5.59,均能满足设计要求,但前者与极限安全系数下限值1.30较为接近,存在结构优化和改进的空间;而后者的安全裕度过大,不利于实现结构的轻量化设计;摆杆是悬浮架疲劳寿命最低的临界安全部件,其临界安全位置为摆杆与摆动台装置相连一端的变截面位置,最低疲劳寿命为2390万公里,折算寿命长达34年,较接近列车的设计寿命30~35年;相比行驶速度,平面曲线半径对摆杆疲劳寿命的影响更为显著,增大平面曲线半径或限制车体安装座与摇枕之间的横向相对位移均能够降低作用于摆杆的横向弯矩,并由此显著提高摆杆的疲劳寿命和耐久性。

本研究对车辆系统动力学与关键承载部件强度和寿命的联合分析具有重要意义,为在研超高速磁浮列车关键部件结构强度和振动疲劳寿命提供了理论基础和技术支持,对于同类车型的研发设计与服役安全评估也具有借鉴意义。

该文亮点:

提出了基于系统动力学的高速磁浮列车关键承载部件结构强度校核和振动疲劳寿命评估方法;利用高速磁浮列车刚-柔耦合多体系统动力学仿真模型开展了振动响应和动载荷分析,获得了关键承载部件的极限设计载荷和疲劳载荷谱;发现摆杆是悬浮架疲劳寿命最低的临界安全部件,其结构强度的最小安全系数和折算疲劳寿命分别为1.33和34年,满足设计需求但均接近许用安全值,存在结构优化和改进的空间;研究了影响摆杆疲劳寿命的关键因素,发现平面曲线半径对摆杆疲劳寿命的影响最显著,限制平面曲线通过工况所导致的面外弯矩水平是提高摆杆结构强度和振动疲劳寿命的有效手段。

《国际机械系统动力学学报(英文)》(International Journal Mechanical System Dynamics, IJMSD )由来自18个国家的21位院士、17位国际学会主席、20位国际期刊主编等69位科学家和国际出版巨头美国Wiley出版社合作创立。IJMSD 旨在为用机械系统动力学科学与技术为提升现代装备设计、制造、试验、评估和使用全生命周期性能提供先进的理论、软件、方法、器件、标准,为全球科学家和工程专家提供广泛的机械系统动力学国际交流平台。IJMSD 强调从“系统”视角及系统级工具理解动力学,所涉及的机械系统不仅包括各种不同尺度的机械系统和结构,还包括具有多物理场/多学科特征的综合机械系统。

如果篇首注明了授权来源,任何转载需获得来源方的许可!如果篇首未特别注明出处,本文版权属于 X-MOL ( x-mol.com ), 未经许可,谢绝转载!

京公网安备 11010802027423号

京公网安备 11010802027423号