香港城市大学曾志远教授等Matter:过渡金属二硫属化物功能膜的合成、改性及水净化应用

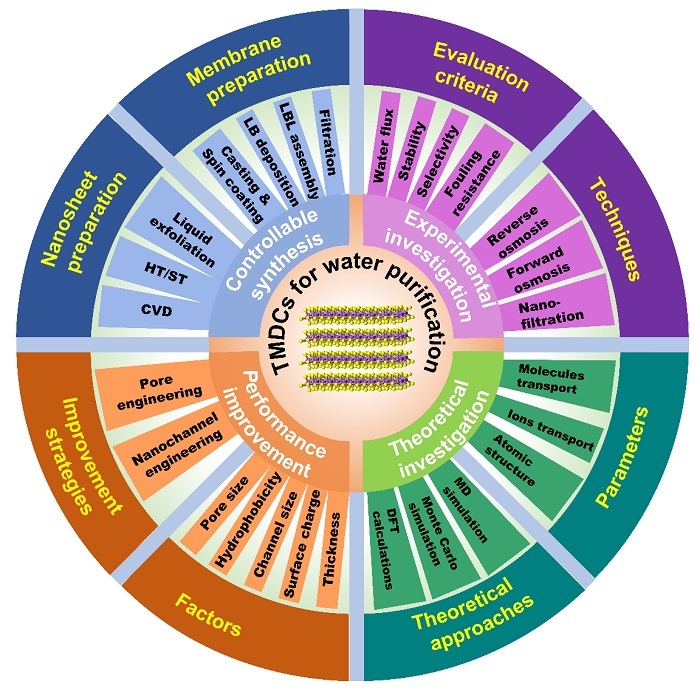

近年来,基于过渡金属二硫属化物(TMDCs)的功能膜受到越来越多的关注。本综述系统地总结了二维TMDCs纳米材料的最新研究进展及其在水净化中的应用,详细阐述了TMDCs功能膜促进水净化的物理和化学过程,同时总结了TMDCs膜在水净化脱盐过程中的理论研究,如图1所示。此外,该综述还总结了TMDCs膜的合成方法,并讨论了TMDCs膜在水净化应用中的性能改进策略。最后,提出了水净化TMDCs功能膜未来发展所面临的挑战,展望了TMDCs功能膜未来的研究方向。相关文章发表于Matter 杂志,第一作者为彭华容,通讯作者为曾志远、王仁衡、Damien Voiry、钱正芳,通讯单位为香港城市大学、深圳大学、蒙彼利埃大学。

图1. TMDCs膜应用于水净化技术。

1. 前言

全球工业化和人口增长导致的净水荒是现代社会面临的关键问题之一。根据WHO报告,全球有8亿多人存在供水难题。为缓解饮用水短缺和淡水供应不足的问题,开发先进的净水技术,以实现海水、微咸地下水和废水的循环利用尤为重要。

目前先进的水净化技术有三种:太阳能热脱盐(STD)、电容去离子技术(CDI)和反渗透(RO)技术。其中压力驱动RO技术是一种高效环保的水净化技术。RO的主要挑战是开发高效且低成本的分离膜,其允许水分子渗透,而截留盐离子或其他污染物。然而,目前所得聚合物分离膜的选择性和稳定性未达到理想性能,且膜的成本较高,耐污性能和耐氯性也不稳定。

为了提高RO膜的性能,开发高选择性、高透水性和强耐氯抗污性的2D纳米材料是下一代分离膜的主要目标。其中,氧化石墨烯 (GO) 是目前研究最多的材料,但是存在溶胀问题,会降低膜的离子选择性。相比之下,过渡金属二硫属化物(TMDCs)材料具有独特的物化性质,可用作下一代功能膜材料。

如图2,从结构上看,单层TMDCs是由两层硫属元素原子夹一层过渡金属原子构成的三明治结构。单层TMDCs层层堆叠通过范德华力连接形成块体,包含了八面体金属1T相和三棱柱半导体2H相。TMDCs作为膜材料的优势如下:

1) TMDCs膜稳定存在于较宽的pH水溶液中,无溶胀问题。

2) 由硫属元素-金属-硫属元素三层原子堆叠的单层 TMDCs比由一层碳原子的单层GO的机械强度更高。

3) TMDCs纳米片具有相对较低的水亲和力,确保了水分子快速通道的形成。

4) 单层TMDCs易造孔,利于水分子通过。

5) TMDCs表层硫属原子易功能化,可扩大层间距,进一步提高水分子传输。

6) TMDCs纳米片具有高抗菌活性且无毒性,提高膜的耐污性。

图2. TMDCs纳米材料的结构模型:TMDCs通式为MX2,具有硫属原子(X)-金属原子(M)-硫属原子(X)三层原子构成的三明治结构,自然界中常见的是2H相和1T相。

2. 水净化的基本知识

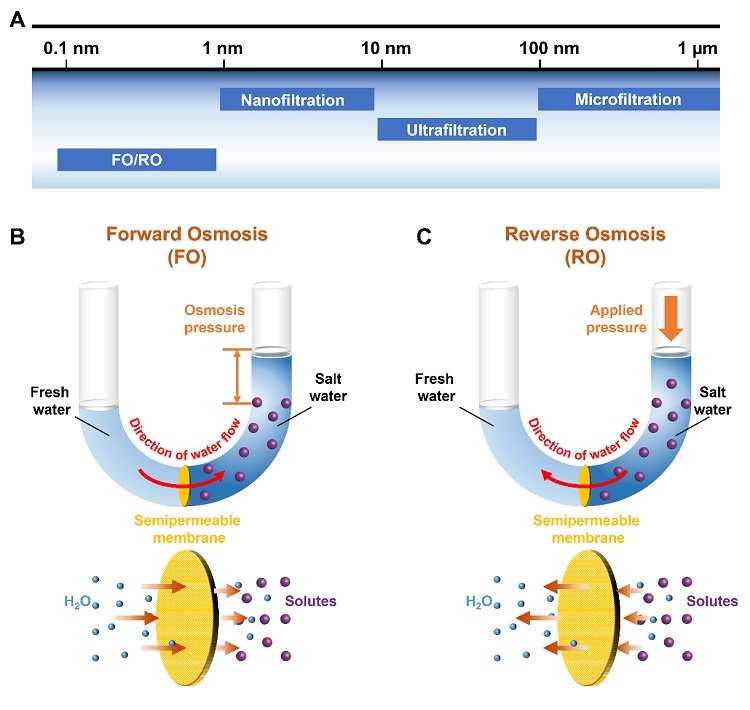

水净化中,膜技术按照除去污染物的大小分为微滤、超滤、纳滤和正/反渗透几类。其中正/反渗透技术具有较高的杂质去除率,在工业上和民用中具有广泛的应用。如图3,正渗透技术(FO)的原理是利用半透膜两侧溶液的渗透压差,使水分子从低浓度溶液一侧进入较高浓度溶液中,达到渗透平衡状态。与之相反,RO技术的原理是在浓溶液一侧施加一定的压力,使浓溶液一侧的静压超过渗透压,水分子从浓溶液一侧透过半透膜流向稀溶液一侧,从而得到高质量的纯水。

图3. 膜技术的分类(A)和基本原理:(B)正渗透技术;(C)反渗透技术。

3. TMDCs功能膜的合成

1)TMDCs纳米片的合成方法包括:自上而下的液相剥离法和自下而上的化学气相沉积(CVD)、水热法和溶剂热法等。

2)TMDCs膜的制备方法包括:抽滤法、层层自组装(LBL)法、Langmuir-Blodgett沉积法、浇铸法和旋涂法。

3.1 TMDCs纳米片的合成

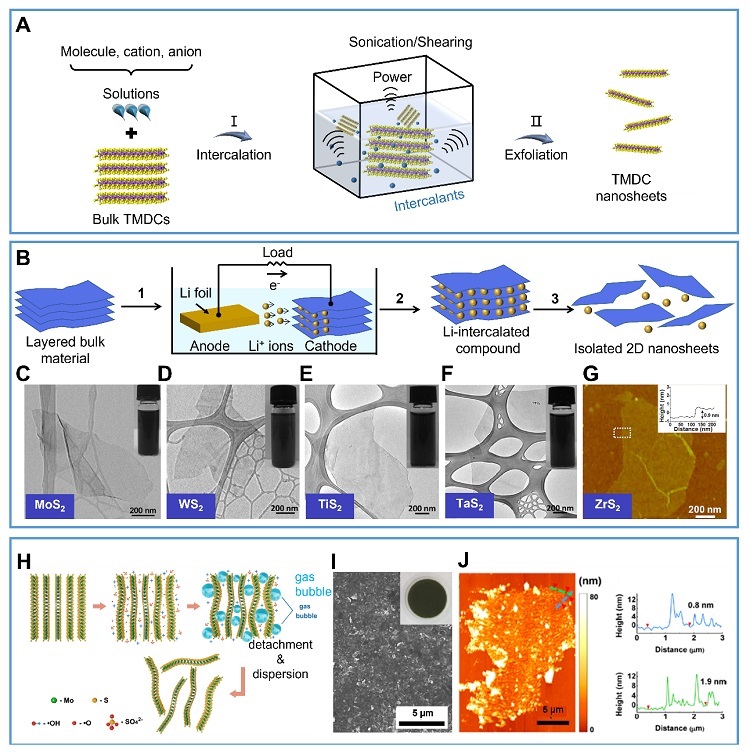

(a)液相剥离法。如图4,第一步是插层,通过超声或放电等外力将外来物种(如分子或者阴阳离子)插入块状TMDCs的层间。第二步是剥离,通过超声减弱层间作用力,使单层MX2剥落。剥离后,不同尺寸的TMDCs纳米片通过离心筛分。

(b)电化学锂插层剥离法。2011年,作者首次发明该方法成功制备了单层MoS2、WS2、TiS2、ZrS2、和TaS2等TMDCs纳米片,其中MoS2单层产率高达92%。在此基础上,有研究发现Na2SO4溶液中的盐离子可辅助电化学插层MoS2,在剥离过程中释放的O2和SO2等气泡可进一步加剧层间膨胀,但其产率较低且产物中存在未剥离的MoS2。

图4. TMDCs纳米片自上而下的合成方法:液相剥离法的示意图,TMDCs产物TEM图、光学显微图、SEM图及AFM图。

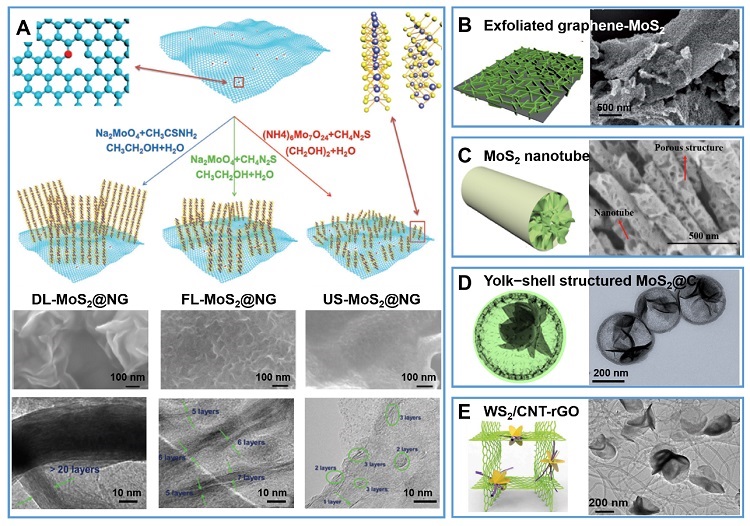

(c)水热法和溶剂热法。如图5,研究人员通过加入各种模板剂,可制备不同形貌结构的TMDCs纳米材料(如MoS2/GO纳米片、MoS2纳米管、核壳MoS2@C纳米球和MoS2/CNT-rGO3D纳米框架结构)。该方法的缺点在于制备时间长,需要高温高压,因此对设备依赖性较强。此外,在封闭系统中无法观察材料生长的过程。

图5. TMDCs纳米片自下而上的合成方法:水热法的示意图,TMDCs产物的SEM和TEM图。

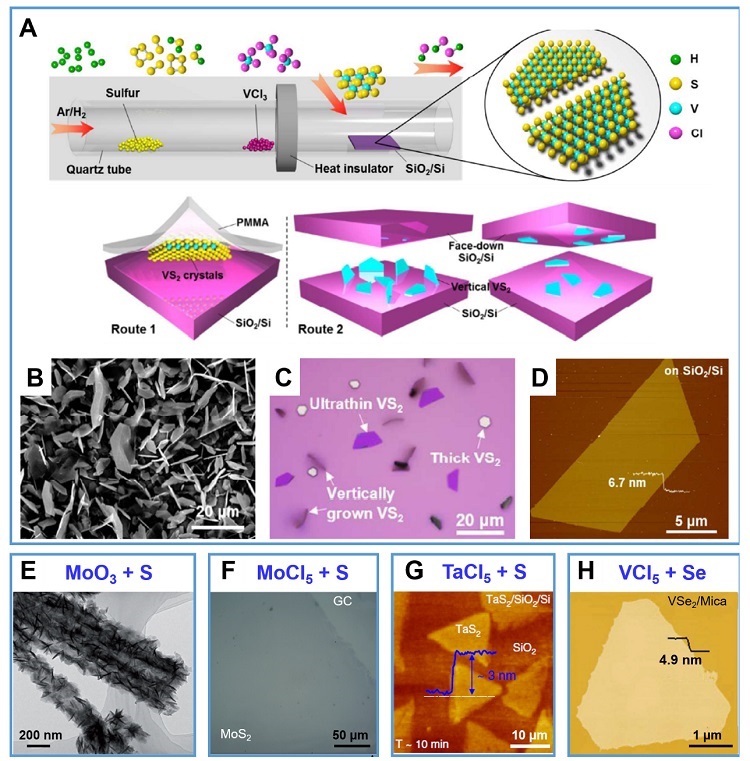

(d)CVD法。通过化学气体或蒸汽(如S、Se和金属前驱体)在基底表面反应合成TMDCs纳米片。如图6,CVD法制得的超薄VS2、垂直生长VS2和厚VS2纳米片具有约10nm的厚度和几纳米~几十微米的尺寸。氧化物(如MoO3)和氯化物(如MoCl5、TaCl5、VCl5)是常用前驱体。

图6. TMDCs纳米片自下而上的合成方法:CVD法的示意图,TMDCs产物的SEM、TEM和AFM图。

总的来说,CVD法常用于制备具有特定尺寸和形貌特征的较薄TMDCs纳米片。水热法和溶剂热法常用于制备具有低纵横比和多层TMDCs纳米片。液相剥离法制备的TMDCs的纵横比较高(102 ~ 103),厚度较薄(< 5 nm)。其中,电化学锂离子插层剥离技术是大规模合成单层TMDCs纳米片的最有效的方法之一。

3.2 TMDCs功能膜的制备

2D层状膜中,纳米片的堆叠方向和层间距决定了膜的透水率和选择性。TMDCs层状膜的制备方法包括抽滤法、层层自组装(LBL)法、Langmuir-Blodgett沉积法、浇铸和旋涂法。

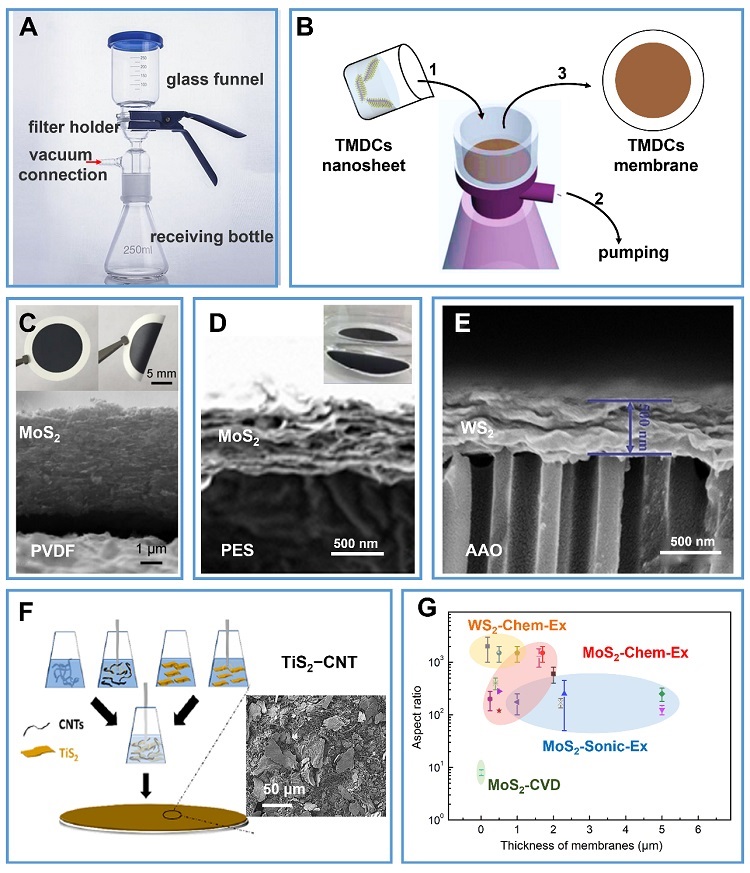

(a)抽滤法。该方法是最简单的大规模TMDCs膜制备方法。如图7,过程是将TMDCs纳米片负载到多孔聚合物/无机物基底上。膜的尺寸由基底的有效过滤面积决定,厚度通过调节TMDCs 纳米片的用量控制。所得常见的分离膜有MoS2/PVDF、MoS2/PES和WS2/AAO、TiS2-CNT等。

图7. TMDCs膜的合成方法:抽滤法的示意图,产物TMDCs膜的SEM图,膜厚和片层纵横比的对比图。

(b)LBL法和Langmuir-Blodgett沉积法。前者通过交替沉积带相反电荷的粒子在基底上获得膜成品。后者通过物料分散→压缩→转移,在分子水平上制备高度有序的TMDCs膜,如图8。两种方法都能实现膜厚和尺寸的精确控制,但所得膜产品的表面平整度有待提高。

图8. TMDCs膜的合成方法:LBL法和Langmuir-Blodgett法的示意图,产品TMDCs膜的SEM、光学图片、AFM、STEM图,Langmuir-Blodgett膜在制备过程中的压缩压力和表面积关系图。

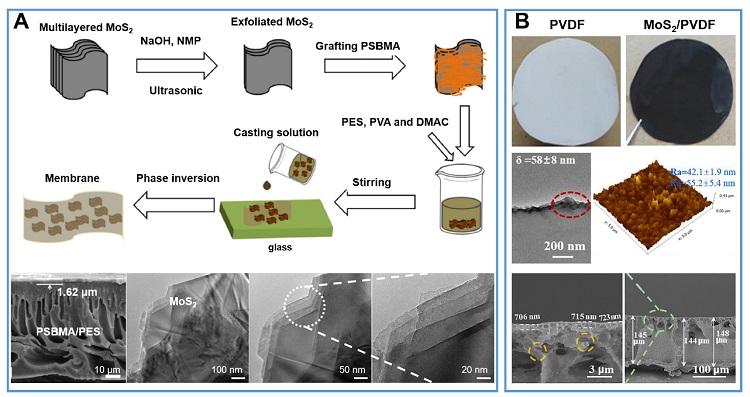

(c)浇筑和旋涂法。研究人员采用过滤膜液和使用刮刀提高膜的表面平整度。如图9,所制备的MoS2/PVDF厚度在500 ~ 720 nm范围内,平均粗糙度42.1 nm ± 1.9 nm。旋涂法制备TMDCs膜与浇筑法类似,但其通过使基底高速旋转改善膜的平整度。旋涂材料的黏度和表面张力都是影响膜厚和平整度的重要因素。

图9. TMDCs功能膜的合成方法:浇筑法的示意图,产品TMDCs膜的SEM、TEM、AFM和光学图片。

4. TMDCs 功能膜的水净化性能

TMDCs膜具有独特的化学和物理特性,如高柔韧性、二维通道及在水中的高稳定性,在海水淡化领域表现出广泛应用前景。TMDCs的可调层间距在离子/分子筛分时具有显著优势。截至目前,已有大量实验和理论研究报道了MoS2、WS2 和TiS2层压膜的用于水净化。如图10,绝大多数研究(近80%)集中在 MoS2膜应用于RO技术中。

图10. TMDCs膜应用于水净化领域的时间表。

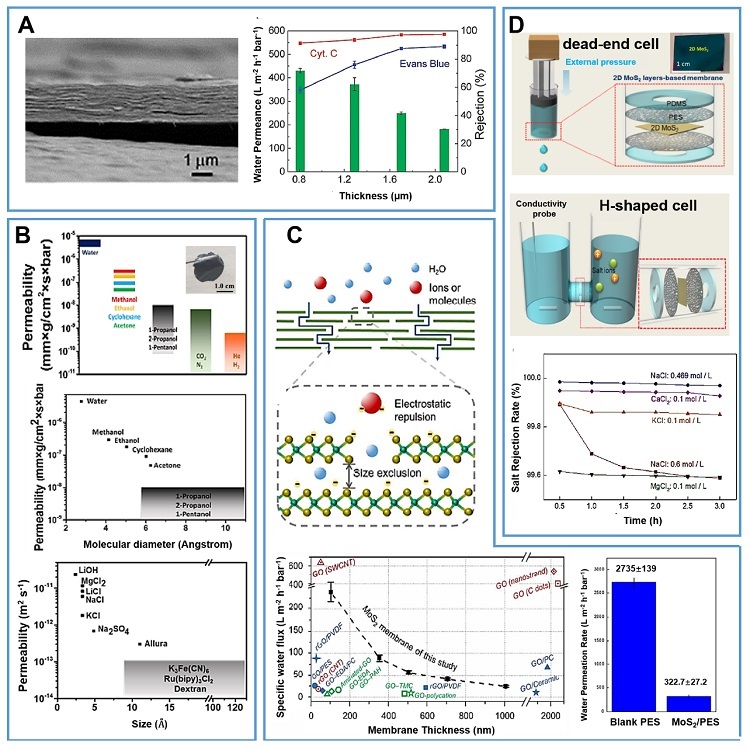

2013年,首次采用MoS2层压膜去除有机染料。如图11,厚度为1.7 ± 0.6 μm的MoS2膜具有245 L h-1 m-2 bar-1的透水率,是氧化石墨烯膜的3 ~ 5倍。MoS2膜在宽pH值水系环境中表现出长寿命特点,同时具有良好的有机物、气体和无机盐筛分性能。水合状态的MoS2膜具有1.2 nm的层间距,能有效进行离子/分子筛分,原因在于其低液压阻力,及体积排斥和静电排斥机理的协同效应。在海水淡化测试中,死端过滤和H型装置测试是两种主要方式。

图11. MoS2膜的海水淡化性能。

除了MoS2,WS2膜也广泛应用于水净化。如图12,WS2纳米片层层堆叠形成纳米水通道,利于水分子通过,使WS2膜的透水率提高了2倍。此外,将WS2纳米片负载到不同的基底(如尼龙、PA、AAO和PDDA等)上,均可获得具有高水通量和高离子截留率的海水淡化膜。

图12. WS2膜的海水淡化性能。

TMDCs膜的水净化机理是利用层状结构特征和表面特性对水中污染物进行筛分,选择性截留不同尺寸的粒子(图13)。基于此,研究人员采取了构建(1)孔结构和(2)纳米通道两种策略来提高膜的海水淡化性能。其中,通过对TMDCs纳米片进行分子修饰或离子嵌入构建优化的纳米通道前景较大。

图13. 孔的分类示意图,TMDCs膜的水净化机理及性能改进策略。

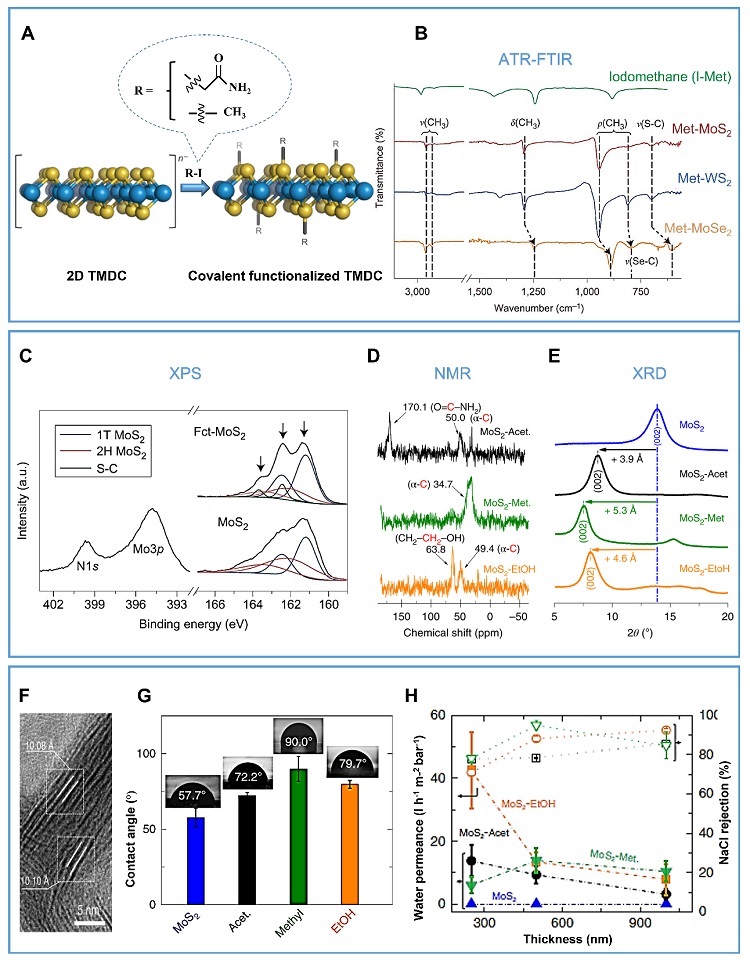

构建纳米通道时,采用接枝官能团增大层间距,拓宽水分子通道。最常见的修饰物是有机碘化物(如碘乙醇、碘甲烷、碘乙酰胺等),如图14,在MoS2纳米片表面接枝-CH2-CH2OH、-CH3和-CH2-CO-NH2官能团,采用FT-IR、XPS、NMR和XRD进行表征,修饰后的MoS2表现出更高的水通量和NaCl截留率。

图14. 基于官能团接枝的分子修饰策略改进TMDCs膜的性能。

如图15,采用有机物分子修饰TMDCs膜,调控膜的表面性质,如:

染料修饰MoS2膜,增加层间距,采用XRD和Raman验证;

单宁酸修饰MoS2膜,TA分子与带负电的表面S缺陷反应,XPS验证;

聚多巴胺修饰MoS2膜,可增加膜的表面亲水性,FT-IR验证–OH/N-H。

图15. 基于其他分子修饰策略改进TMDCs膜的性能。

其他有机物分子修饰剂包括:蔗糖、四庚基溴化铵 (THAB)、巯基丙酸 (MPA)、聚环氧乙烷 (PEO)、聚甘油 (PG) 和三乙醇胺 (TEA) 等。离子嵌入主要采用阳离子 (如K+、Na+、Li+或者Mg2+) 在MoS2层间嵌入,可拓宽水分子通道的有效层间距,从而提高水通量和离子截留率。

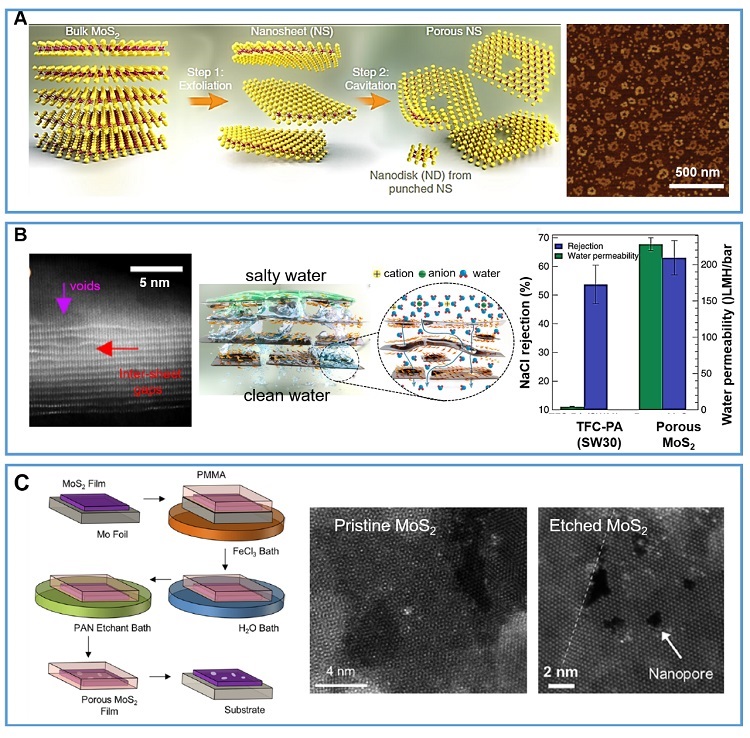

构建孔结构时,能有效提高TMDCs膜的选择性。理论研究表明,MoS2膜中存在中心钼原子和边缘硫原子的孔结构时,表现出高水通量和高砷截留率。实验过程中,采用探针超声和化学刻蚀两种方法造孔。探针超声法利用空化效应释放高能造孔,所得孔约32 ± 8 nm,如图16。化学刻蚀法中采用的是PAN工业刻蚀剂将晶界处的缺陷扩大形成纳米孔洞。此外,高能原子束溅射法造孔也比较普遍,但所得产品的产率和质量有待提高。

图16. 采用构建孔结构策略改进TMDCs膜的性能。

5. 理论研究进展

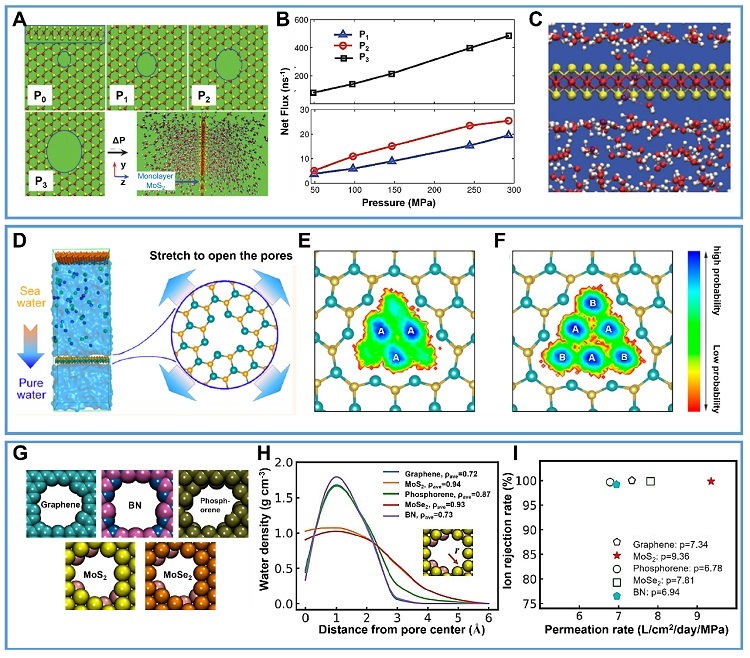

如图17,理论研究表明,构建孔结构时,边缘暴露钼原子的沙漏型孔有助于提高膜的水通量,该类孔的尺寸在0.45 到 0.77 nm范围内。通过分子动力学计算可得,尺寸为0.74 nm的孔具有最优的盐离子截留率。研究人员发现控制孔附近的表面张力可以调控孔径大小。与石墨烯、磷烯、氮化硼和硒化钼相比,MoS2具有更佳的海水淡化性能。

图17. TMDCs膜的孔结构对海水淡化性能影响的理论研究。

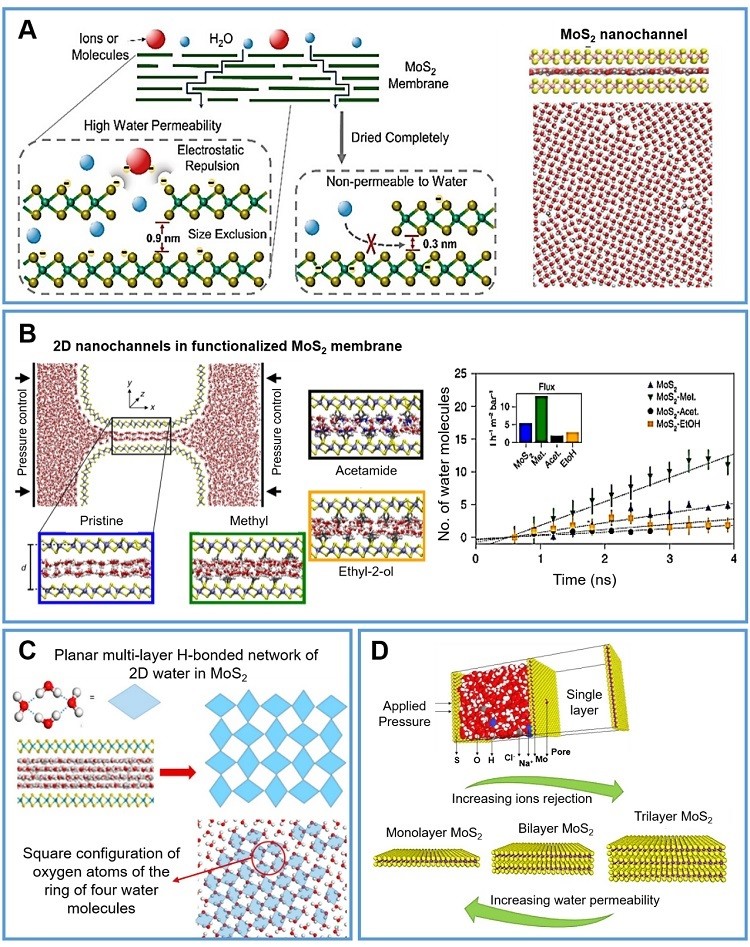

如图18,理论研究表明,构建纳米通道时,限域在MoS2层间通道内的水分子排列成菱形单层水分子网络,使MoS2层间距高达1.2 nm。水分子也可能占位在表面硫原子上方,且更易在1T相的MoS2表面占位。水分子在MoS2层间也可能会形成多层水分子网络,将层间距从0.55 nm拓宽至1.3 nm。此外,盐离子截留率随着层间水分子层数的增加而降低。

图18. TMDCs膜的纳米通道结构对海水淡化性能影响的理论研究。

6. 结论与展望

尽管二维TMDCs膜应用于海水淡化具有诸多优势,但目前的研究仍处于初期阶段,需进一步开发TMDCs功能膜并提高其水净化性能。

在未来研究展望中待解决的问题包括:

(a)纳米片和膜的调控。在TMDCs膜的制备中,片层厚度和膜厚的调控有待加强,对于膜表面粗糙度影响脱盐性能的研究较少。

(b)纳米孔和纳米通道工程。在构建孔结构时,很难精确控制孔的尺寸、形状和表面化学状态。TMDCs层间纳米通道并未有效利用,纳米通道的尺寸和表面化学状态有待进一步研究。

(c)海水淡化机理的解析。在理论研究方面,受限于建模方法和软件技术,计算结果和实验结果间存在较大差距。关于TMDCs膜上孔和纳米通道对污染物的选择性筛分机理仍不清楚。

(d)性能评价的规范性。在实验研究方面,测试条件过于理想化,所得性能结果被高估。因此,需评估TMDCs膜在实际应用中的海水淡化性能,应建立TMDCs膜的产品标准和规范其定量表征方法。

原文(扫描或长按二维码,识别后直达原文页面,或点此查看原文):

Transition Metal Dichalcogenide-Based Functional Membrane: Synthesis, Modification and Water Purification Applications

H. Peng, R. Wang*, L. Mei, Q. Zhang, T. Ying, Z. Qian*, A. B. Farimani, D. Voiry*, Z. Y. Zeng*

Matter, 2023, 6, 59-96, DOI: 10.1016/j.matt.2022.09.019

通讯作者介绍

曾志远,2019年加入香港城市大学任助理教授,博士生导师。。主要从事TMDs锂离子电化学插层剥离技术、原位液相透射电镜技术、能源与环境等领域的研究(联系方式: zhiyzeng@cityu.edu.hk)。

曾志远

https://www.x-mol.com/university/faculty/340451

课题组主页

近期代表性工作:

1. Yang, et. al., Shin*, Voiry*, Zeng*, Nature Protocols, 2022, 17, 358-377. (Highly Cited Papers)

2. Yang, et. al., Li*, Zeng*, Nature Protocols, 2022, DOI: 10.1038/s41596-022-00762-y

3. Yang, et. al., Li*, Zeng*, Nature Synthesis, 2022, accepted.

4. Zhang, et. al., Li*, Li*, Zeng*, Matter, 2022, 5, 1235-1250.

5. Peng, Wang*, et. al., Qian*, Voiry*, Zeng*, Matter, 2022, DOI: 10.1016/j.matt.2022.09.019

6. Mei, et. al., Wang*, Farimani*, Zeng*, Advanced Materials, 2022, 34, 2201416. (Rising Stars Series)

7. Yang, et. al., Cao*, Yin*, Zeng*, Advanced Materials, 2021, 33, 2004862. (Highly Cited Papers)

8. Tian, Ho*, et. al., Wang*, Zeng*, Progress in Materials Science, 2023, 133, 101056.

9. Zhang, et. al., Li*, Zeng*, Small, 2022, 18, 2203759. (Rising Stars Series)

10. Yang, Zhu*, et. al., Zeng*, Small, 2021, 17, 2103052. (Back Cover)

如果篇首注明了授权来源,任何转载需获得来源方的许可!如果篇首未特别注明出处,本文版权属于 X-MOL ( x-mol.com ), 未经许可,谢绝转载!

京公网安备 11010802027423号

京公网安备 11010802027423号