ACS Mater. Lett.┃氧化还原介质辅助的分离式电解水制氢

英文原题:Redox-Mediated Water Splitting for Decoupled H2 Production

通讯作者: Qing Wang(王庆), National University of Singapore

作者:Feifei Zhang (张霏霏), Qing Wang(王庆)

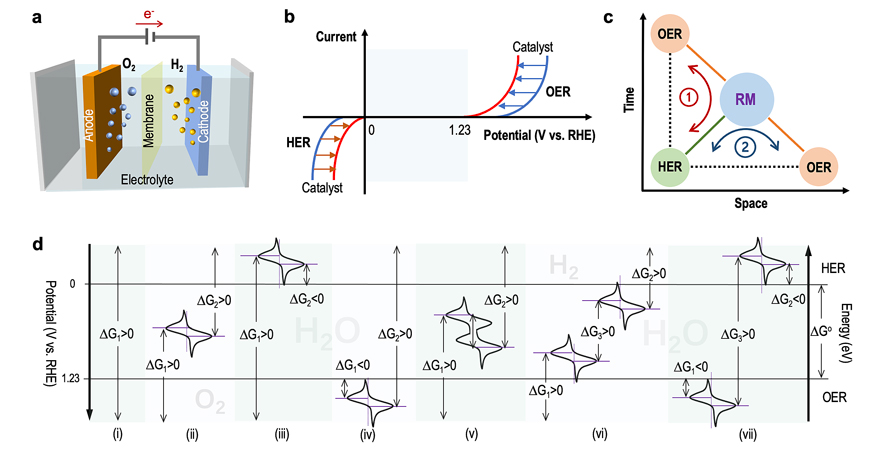

氢作为一种理想的能源载体,具有能量密度高,零污染、零碳排放等优点,是最具有发展潜力的清洁能源之一。由可再生能源驱动的电解水制氢是一种生产绿色氢能的重要方式。在传统电解水的装置中(图1a),析氢(HER)和析氧反应(OER)同时在两个相邻的电极上发生,需要离子交换膜分隔两极,避免氢氧混合。电解水产氢的能耗和速率受到HER和OER反应能垒,较高的过电位以及动力学更为缓慢的OER反应速率的限制(图1b)。目前通过开发高效的电催化剂来降低反应的过电位,已经取得了很多进展和突破,但在其他方面的研究有限,例如:H2和O2气泡在电极/电解液界面的聚集导致的过电位升高;HER和OER在空间和时间上的耦合性,导致在低工作电流密度或高压力下的气体混合问题;太阳能和风能等可再生能源的间歇性,导致其无法直接应用于需要稳定功率输入的传统电解水系统,等等。

近日,新加坡国立大学王庆(点击查看介绍)团队结合其前期工作,总结了时间和/或空间上氢氧分离式电解水(decoupled water splitting)的发展历程,讨论了不同体系的工作原理以及彼此的内在联系。分离式电解水是通过采用一种或几种氧化还原介质,引入一个与OER 和HER反应分别对应的额外的可逆电化学反应,使得HER或OER作为独立的电化学或化学过程进行(图1d)。因此,一步电解水反应转化为两步电化学-电化学或电化学-化学的反应循环。当太阳能作为直接能源引入时,上述分离式反应可以通过两步光电化学-电化学、光电化学-化学或光催化-电化学的反应循环进行。这种看似复杂的反应过程使得产氢反应可以完全独立于产氧反应进行,操作过程更为灵活,并且有效提高了氢气纯度。此外,该方法可以直接利用太阳能,实现按需产氢。

图1. (a)传统电解水装置,(b)电解水极化曲线,(c)通过氧化还原介质实现时间或/和空间分离式HER和OER反应示意图。(d)各种不同的分离式电解水系统与传统电解水能量示意图。

一. 基于电化学-电化学(EC-EC)反应循环的分离式电解水

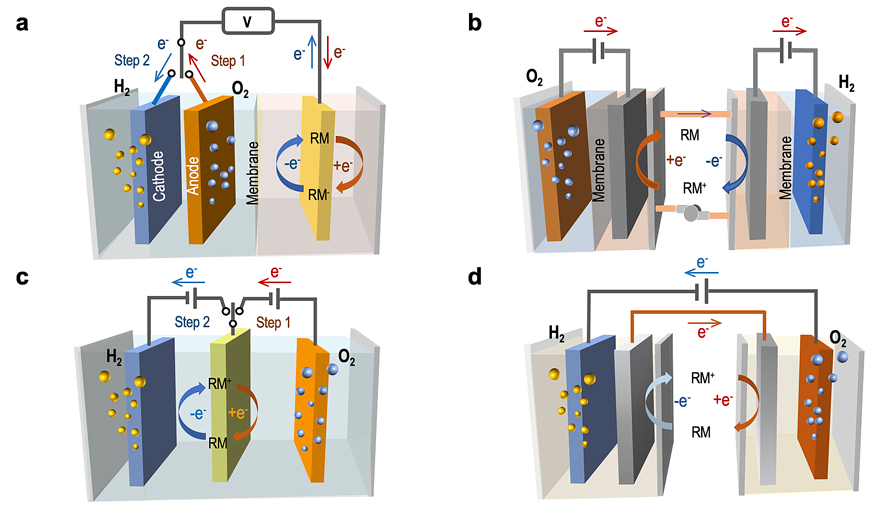

该分离式电解水反应首先由Cronin教授团队在2013年提出,他们通过引入氧化还原电位介于HER和OER电位之间的电子-质子缓冲介质(ECPBs)(图1dⅱ),将电解水分为两个独立的电化学步骤。如图2a所示,在步骤1中,首先接通阳极和ECPBs ,阳极产生O2,同时ECPB接收OER释放的电子和质子被还原。在步骤2中,接通还原态的ECPBs和阴极,阴极产生H2,同时ECPB中存储的电子和质子被释放。因此,整个水分解过程分为两个连续但独立的步骤,每个步骤的电压相对直接电解水较低。此外,O2和H2在不同的时间交替产生,使气体直接分离,避免了混合的可能性。在这种时间分离式的电解水过程中,由于ECPBs为溶液态,需要离子交换膜将电解装置分为两个独立的腔室。但隔膜的透气性不再是生产高纯H2的关键条件,因此隔膜的选择具有更大的灵活性。而不同的电解液体系中,比如中性或碱性体系中,氧化还原介质并不局限于具有质子缓冲能力的物质。具有高的电化学活性,良好循环可逆性的氧化还原分子,均可以作为电子存储介质实现HER和OER分离的反应过程。

图2. 基于EC-EC反应的各种电解水装置。(a)溶液态氧化还原介质辅助的时间分离式电解水装置。(b)溶液态氧化还原介质辅助的连续式电解水装置。(c)无膜结构的固态氧化还原介质辅助的电解水装置。(d)固态氧化还原介质辅助的闭合式双电极电解水装置。

当氧化还原介质为固态时,可以完全避免隔膜的使用,这样不但可以降低电解装置的成本,还可以降低隔膜带来的电阻,提高能量效率。该工作原理与溶液态氧化还原介质类似,分为EC-EC两步完成电解水过程。一些具有电化学活性的有机聚合物,可以作为酸性体系下的ECPBs,实现匹配HER和OER的电化学反应循环。而一些常见的二次电池活性材料,如Ni(OH)2,MnO2等,不但可以作为匹配HER过程的有效介质, 还可以将活性物质所存储的化学能进一步转化为电能,替代相应的OER过程。

二. 基于电化学-化学(EC-C)反应循环的分离式电解水

与传统的直接电解水相比,上述EC-EC反应过程有效地在时间和空间上分离了H2和O2,并降低了每一步反应的外加电压,但每一步反应仍需要恒定的能量输入来维持,并且具有不可避免的电化学损失。通过引入额外的氧化还原过程,可以使H2和O2在单独的反应器中以化学反应的方式自发地或非自发地产生,或通过额外的热能或太阳能驱动产生,而不再是连续的两个电化学反应过程。因此,通过选择合适的氧化还原分子,使HER和OER通过化学反应的方式从电极上转移到独立的催化剂反应器中。这种方式降低了对催化剂和基底良好导电性的要求,并克服了电极的空间限制,很大程度上可以避免气泡的聚集对电极过电位的影响。

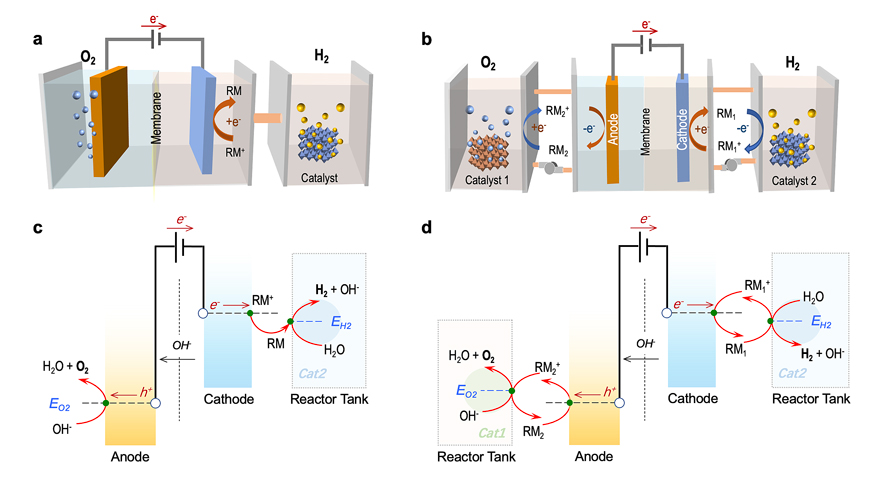

如图3a所示,选用可逆的氧化还原介质,利用该介质和HER反应在电极和催化剂反应器的动力学差异,使其可以在电解池的阴极被还原,当被还原的介质转移到含有催化剂的反应器中,在没有额外能量输入的情况下,被催化产生氢气。随后,该介质会重新回到电解池中完成下一个循环。

如图3b所示,当该体系与氧化还原液流电池模块相结合,采用一对氧化还原分子分别溶解在负极和正极电解液中,在电堆和催化剂反应器之间进行循环流动。在运行时,氧化还原分子在电极上电化学充电,然后在各自的反应器中通过HER和OER反应进行放电,从而产生氢气和氧气。通过该连续闭合的EC-C反应循环,将电极上的HER和OER反应转移到两个催化剂反应器中,实现HER和OER反应在空间上的分离。相比于传统的电解水体系,除了持续生产更高纯度的H2外,该电解池与氧化还原液流电池具有相同的结构,可由多个单电池的双电极串联组成,因此具有良好的可扩展性和操作灵活性。

图3. (a,b)基于电化学-化学反应循环的两种电解水装置。(c,d)相对应的HER和OER反应能带图。

三. 基于电化学-热活化反应循环的分离式电解水

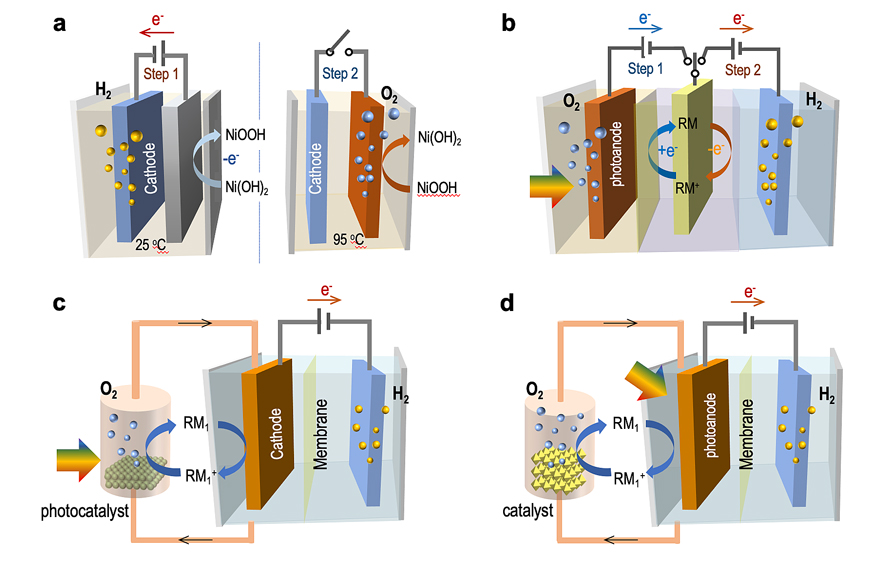

EC-C反应过程中的化学反应可以自发进行,也可以通过外部能量输入,比如热能,以低于热力学设定的电压完成电解水反应。该过程分为两个步骤(图4a):在电化学阶段,与镍氢电池相似的镍基阳极被氧化,阴极产生H2;在热活化阶段,阳极电极被加热到95℃,自发分解水产生O2,该步骤不需要施加额外的电压。

四. 光电化学-电化学/化学(PEC-EC/C)和光催化-电化学(PC-EC)反应循环的两步分离式电解水

利用太阳能等可再生能源发电电解制备氢气,吸引了全球对低碳氢的极大兴趣。无论是通过光伏电池供电的直接水电解,还是通过光电化学 (PEC) 或光催化 (PC) 反应过程,利用太阳能分解水产氢是解决能源环境问题的最理想方法之一。但与利用太阳能直接电解水相比,基于PEC-EC(C)和EC-PC的两步分离式电解水可以很好地解决太阳能的间歇性问题。

该电解池装置与EC-EC类似,只是其中一个电极被半导体光电极取代,吸收光能从而促进电化学反应。如图4b所示的PEC电池由HER电极和光阳极构成。在两者之间,引入含有溶液态 (或固态) 氧化还原介质的第三电极,通过分步式光电化学OER反应和电化学HER反应完成一个循环过程。在步骤1中,光子被光阳极吸收,在导带中产生高能电子,在价带中产生空穴。这些高能空穴在光电极表面引发OER反应,而电子通过外部电路流到氧化还原介质电极,使其被还原。在步骤2中,当还原的氧化还原介质电极与HER电极电连接时,可以在小的偏压或无偏压下产生H2。对于光电电极的要求与用于水分解的传统光电化学电池中的相同,面临同样的挑战:需要具有合适的能带位置促进HER/OER反应,兼顾光吸收 (带隙) 和稳定性,能够快速传递电荷以减少能耗等。而PC-EC反应过程(图4c)则是通过与分散或负载在反应器中的半导体光催化剂完成。

图4. 基于电化学和活化化学反应的分离式电解水装置图。(a)电化学(EC)-热活化化学(TC) 反应循环; (b)光电化学(PEC)-电化学(EC) 反应循环; (c)光催化(PC)-电化学(EC) 反应循环,(d)光电化学(PEC)-化学(C) 反应循环。

五. 总结与展望

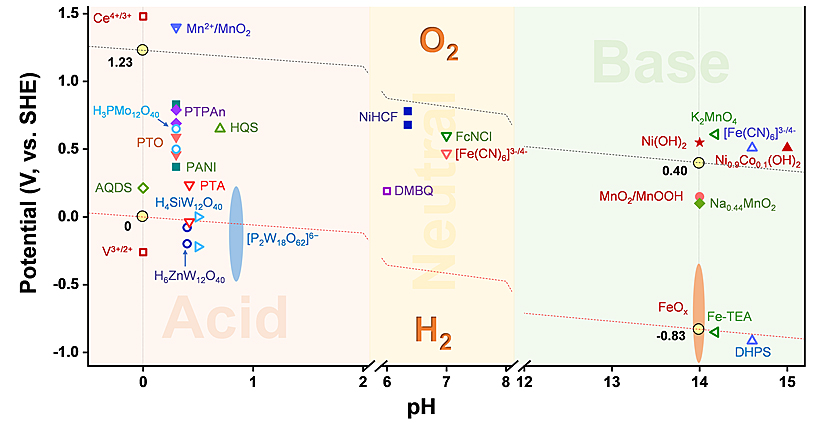

图5. 用于分离式电解水的氧化还原介质在不同pH值下的氧化还原电位。

与传统电解水相比,氧化还原介质是分离式电解水的核心组成部分。作者总结了包括溶液态和固态形式的氧化还原介质在不同pH值下的氧化还原电位 (图5)。大多数氧化还原介质是非常稳定以及具有快速反应动力学的氧化还原活性材料,已广泛应用于其他电化学领域中,如氧化还原液流电池和固态电池。毫无疑问,这些领域将继续相互补充。正如EC-C方法所提出的一个有趣的策略,分离式电解水可以直接与氧化还原液流电池结合,可同时达到能源存储和按需产氢的要求。并且通过利用大规模储能的氧化还原液流电池的发展,可以降低大规模产氢和储氢基础设施的总体成本。

总之,尽管分离式电解水技术仍处于起步阶段,但它提供了一种有趣的方法来替代传统的电解水。通过引入额外的氧化还原过程,氢气和氧气在时间或空间上有效地分开,尤其由间歇性的太阳能或风能等可再生能源所产生的电力驱动水分解时,其具有极大的操作灵活性和实用性。

原文(扫描或长按二维码,识别后直达原文页面,或点此查看原文):

Redox-Mediated Water Splitting for Decoupled H2 Production

Feifei Zhang and Qing Wang*

ACS Materials Lett., 2021, 3, 641–651, DOI: 10.1021/acsmaterialslett.1c00074

Publication Date: April 19, 2021

Copyright © 2021 American Chemical Society

导师介绍

王庆

https://www.x-mol.com/university/faculty/215047

(本稿件来自ACS Publications)

如果篇首注明了授权来源,任何转载需获得来源方的许可!如果篇首未特别注明出处,本文版权属于 X-MOL ( x-mol.com ), 未经许可,谢绝转载!

京公网安备 11010802027423号

京公网安备 11010802027423号